July 25, 2018

Bu makalede doğrudan kaplanmış bakır (DPC) metalize substrat tekniği tanıtılmış ve karakterize edilmiştir. Önerilen DPC metalize substrat, mükemmel termal yönetim ve yüksek frekans özelliklerinin ana avantajları sağlar, t ...

Metalize seramik substrat üzerindeki doğrudan kaplamalı bakır (DPC) işlemi, daha iyi elektriksel, termal ve mekanik performans nedeniyle doğrudan bağlı bakır (DBC) işleminin yerini almak üzere orijinal olarak yaratılmıştır. 1 DBC'ye kıyasla, DPC, ince bir film yapıştırma tabakasının kullanılmasından dolayı Al2O3 / AlN substratı ve bakır metal arasında çok güçlü bir bağ kuvveti sağlar. 2 DPC ayrıca, çok ince ila çok kalın arasında bakır tabakası için kalınlık kontrolünde iyi bir kabiliyete sahiptir. İnce perde tasarımı için, 3 milin minimum iletken çizgi genişliği / aralığı kolayca elde edilebilir ve delikler aracılığıyla iyi elektrik ve termal özellikler için bakır ile doldurulur. Önerilen DPC substratı kullanılarak, yüksek devir yoğunluğu, olağanüstü yüksek frekans karakteristikleri, mükemmel termal yönetim ve ısı transfer performansı, olağanüstü lehimlenebilirlik ve tel içeren özellikleri ve uygulamaları bakımından diğer teknolojilere kıyasla üstün performans elde edilebilir. -burada montaj özellikleri. Bu DPC substratları, bu nedenle yüksek güç ve yüksek ısı gerektiren yüksek frekanslı bileşenler için yaygın olarak kullanılabilir.

Bu makalede, DPC fabrikasyonu, bu sürecin birkaç temel özelliğini tanıtmak için bir süreç akış şemasıyla kısaca açıklanmıştır. DPC substratı için basit bir elektriksel karakterizasyon daha sonra yüksek frekanslı dielektrik sabit ve dağılma faktörünü çıkarmak için kullanılır. Son olarak, bir DPC metalize substratın ekstrakte edilmiş dielektrik parametrelerini ve mükemmel yüksek frekanslı performansını doğrulamak için bir 10 GHz, paralel-bağlı hat bant geçiş filtresi tasarlanmıştır.

Direkt Kaplama Bakır Prosesi

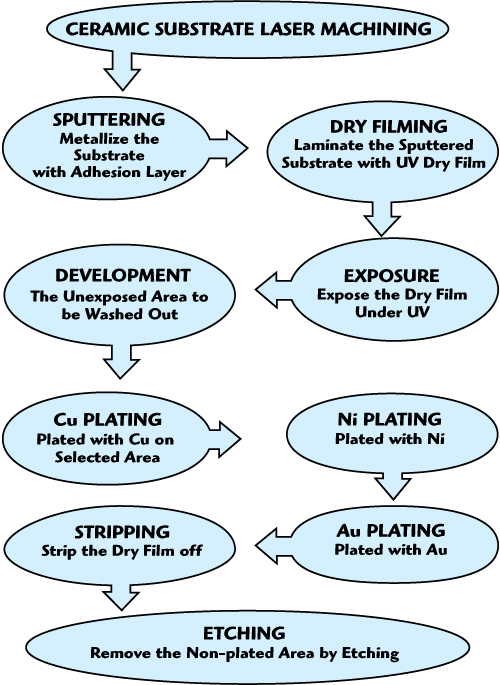

Tüm DPC prosesi temel olarak, seramik substratta delikler tanımlamak, bir bakır filmi seramik substrat üzerine püskürtmek, bakır film üzerine bir kuru film oluşturmak, pozlama ve geliştirme ile bir devre şeması oluşturmak, kaplamayı kapsayan, Şekil l'de gösterilen adımları içermektedir. bakır teller, kuru filmin çıkarılması ve tohum metali bakırın kazınması. 3 Detaylı süreçler SP Ru, 4 tarafından daha fazla teorik açıklama ve çizim ile tanımlanmıştır.

Şekil 1 DPC süreç akış şeması.

Gösterilen akış şeması ile, DPC işlemi, çıplak seramik substrat üzerindeki delikler bir lazerle tanımlanarak başlatılır. Bu delikler, bazı özel tasarım düzenleri için gerekliyse, seramik alt tabakanın her iki tarafı arasında iletişim kurmak için delikler olarak kullanılabilir. Daha sonra, bir çekirdek metal tabakası olarak kullanılan bir bakır film, seramik substratın zıt taraflarına püskürtülür, böylece bir bakır tabakası ile kaplanır. Devre şemasını anlatan resimlerden, geleneksel foto-maskeleme teknolojisi kullanılarak bir foto-mastar yapılır. Fotopazar düz bir şekilde konumlandırılır ve bir maruz bırakma odasına gönderilen seramik substrat üzerindeki kuru filme yapışır.

Nakil odasında bir vakum oluşturulduktan sonra, ultraviyole ışınları, kuru filmi ultraviyole ışıması ile polimerize edilen fotosemeden geçirir. Ultraviyole ışınları tarafından ışınlanmayan kuru film reaksiyona girmez ve kimyasal bileşimini korur. Geliştirme süreci kuru filmin polimerize kısmını kimyasal temizlik veya fiziksel temizlik ile yakar. Bu şekilde, bakır filmin bazı bölümleri kuru filmden maruz kalır; bakır filmin bu kısımları seramik substrat üzerinde bir devrenin gerekli bakır alanlarını üretmek için devrenin yapısına göre gerekli devre şemasını oluşturacaktır. Böylece devre düzeni kuru film üzerine basılabilir.

Bakır, daha sonra, kuru filmin açıkta kalan kısımlarını, seramik iletken üzerine, uygun iletken kalınlık ve genişlik ile, bakır devresini oluşturmak için bir kaplama teknolojisiyle doldurmak üzere biriktirilir. Yukarıdaki işlemlerle, metalize devre alanı ince, düz ve pürüzsüz özelliklere sahiptir ve ısı dağılımı iyidir. Daha sonra bakırın üst yüzeyinde nikel ve altın biriktirilir. Nikel filmi, bakır tellerin atomlarının altın filme difüze olmasını önler. Altın film, iletken yüzeyinin oksitlenmesini önler ve altın bağlama tellerinin yapışmasını iyileştirir. Bakırın üst yüzeyinde bir optik direnç oluşur. Seramik substrat üzerindeki kalan kuru film daha sonra çıkarılır. Kuru filmi sıyırma işleminden sonra bakır devre nikel ve altın filmlerle korunur. Ayrışan bakır film işlemi, optik direnç tarafından korunmayan bakır filmi çıkarır.

Açıklanan süreçler ve kullanılan materyaller nedeniyle, DPC sürecinin birkaç temel özelliği aşağıdaki gibi özetlenebilir:

· Üstün termal performans

· Düşük elektrik dirençli iletken hatlar

· Sıcaklığa kadar kararlı> 340 ° C

· Doğru özellik konumu, otomatik, geniş formatlı montaj ile uyumlu

· Yüksek yoğunluklu cihaz ve devrelere izin veren ince çizgi çözünürlüğü

· Kanıtlanmış güvenilirlik

· Mekanik olarak sağlam seramik yapı

· Düşük maliyetli, yüksek performanslı seramik çözümü

DPC metalize substratın uygulamaları, yüksek parlaklıkta LED (HBLED), güneş yoğunlaştırıcı hücreler için substratlar, güç yarı iletken paketleme ve otomotiv motor kontrolü üzerinde seçilebilir. Ayrıca, çok düşük kayıp gerektiren RF / mikrodalga bileşenleri için mükemmel elektrik performansına sahip DPC substratları düşünülebilir.

Elektriksel Özellikler Ekstraksiyon

RF / mikrodalga uygulamaları için DPC substratlarını kullanabilmek için dielektrik özelliklerin çıkarılması gerekir. Dielektrik karakterizasyonu, elektronik ambalaj tasarımları için çok önemli bir konudur çünkü elektriksel davranış, yüksek frekanslarda dielektrik sabit ve dielektrik kayıptan büyük ölçüde etkilenmektedir.

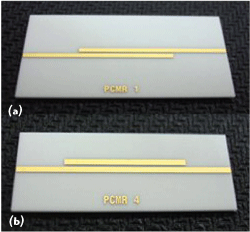

Şekil 2 Farklı çıkış bağlantılarına sahip DPC mikroşerit paralel bağlı rezonatörler: (a) PCMR1 ve (b) PCMR4.

Yayımlanan literatürde çok sayıda bildirilmiş yöntem vardır. 5-8 Bu yöntemlerin birçoğu, pahalı ve karmaşık enstrümantasyon, üretilmesi zor malzemeler, sadece belirli bir frekans için geçerli ölçülen dielektrik özellikler, zayıf tekrarlanabilirlik ve hem dielektrik sabit hem de dielektrik kayıp elde edilememesi gibi bir veya birkaç sınırlamaya sahiptir. . Bununla birlikte, bu makalede, daha fazla substrat tasarımı ve simülasyonu için doğru dielektrik faktörleri elde etmek için basit bir yaklaşım kullanılmaktadır.

Holzman dielektrik verileri ayıklamak için rezonatörün bir bilgisayar modelini kullandı. 9 Devre, bilgisayar destekli tasarım (CAD) simülatörü ile doğru bir şekilde modellendikten sonra, substratın dielektrik özellikleri, simülatörden gelen tahminlerin ölçülen özelliklerle karşılaştırılmasıyla belirlenebilir. Bu ampirik / analitik yaklaşım, mikrodalga alanındaki bir dizi araştırmacı tarafından gösterilmiştir.

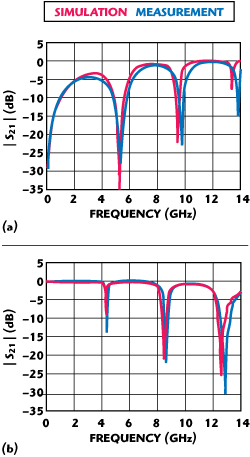

Şekil 3 Mikrostrip paralel kuplajlı rezonatörler için ölçülen ve simüle edilen sonuçlar: (a) PCMR1 ve (b) PCMR4.

Bu nedenle, DPC substratı için yüksek frekanslı dielektrik verileri ayıklamak için, geniş bant genişliği üzerinde farklı sıfırlara sahip iki modifiye mikrostrip paralel-bağlanmış rezonatörler imal edilmiştir. Şekil 2 , paralel birleştirilmiş mikroşerit rezonatörlerinin (PCMR) fotoğraflarını göstermektedir. Gösterilen PCMR1, daha düşük frekanslarda daha fazla derinliğe sahip iletim sıfırlarını etkiler; PCMR4 daha yüksek frekanslarda daha derin derinlikte iletim sıfırları üretir. İki rezonatör, 570 mils'lik bir hat mesafesine ve 12 mil'lik bir aralığa, ancak karşıt çıkış bağlantılarına sahip aynı birleştirilmiş hat yapısına sahiptir. İki PCMR'nin ölçümlerinden bu sıfırlar, bir geniş bant frekans yanıtı altında doğru dielektrik değerlerini iyi bir doğrulukla enterpole etmek için yeterlidir. Bununla birlikte, PCMR1 ve PCMR4 için ilk iletim sıfırı, sırasıyla 5.2 ve 4.2 GHz'dir ve bant üzerinde yaklaşık her rezonans frekansında tekrarlanır. Rezonatörlerin bir ön simülasyonunu yapmak için, ADS Momentum simülasyonunda DPC substratı için bir dielektrik sabiti 9.5 ve dielektrik kaybı 0.004 kabul edilmiştir.

Test kurulumu, bir Agilent E8364A ağ analizörü, iki K konnektörü koaksiyel giriş portlu bir Anritsu Evrensel Test Armatürü ve mikrostrip rezonatörleri ile bir zemin düzlemi destekli DPC metalize substrattan oluşuyordu. Ek olarak, PCMR'lerin aynı referans düzleminde kalibre etmek için DPC fabrikasyon kalibrasyon kitleri kullanılarak bir TRL kalibrasyonu benimsenmiştir. PCMR1 ve PCMR4 için simüle ve ölçülen ekleme kayıpları arasındaki karşılaştırmalar Şekil 3'te gösterilmiştir.

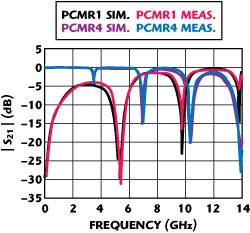

Şekil 4 Mikrostrip paralel kuplajlı rezonatör için ölçülen ve simüle edilen sonuçlar.

Ölçümlerden, varsayılan dielektrik değerlerin hatalı olduğu ve hataların daha yüksek frekanslarda arttığı açıktır. Doğru dielektrik sabitini ve dielektrik kaybını ayıklamak için, bu değerler ADS Momentum'da, tahmin edilen sıfır, ölçülen sıfır ile eşleşene kadar frekans cevabını eşleştirmek için ayarlanır. Şekil 4 , dielektrik parametreleri ayarladıktan sonra 14 GHz'e kadar iki PCMR için takılmış sonuçları göstermektedir. Bu durumda, DPC substratının bu iki parametresindeki artış, dielektrik sabit için 9.5 ila 9.75 ve dielektrik kayıp için 0.0004 ila 0.002'dir. Bu değerler, daha yüksek frekanslarda varsayılan verilerden daha doğrudur ve substrat tasarımı ve simülasyonu için yaygın olarak kullanılabilir.

Şekil 5 DPC teknolojisi kullanılarak 10 GHz paralel-bağlı hat filtresinin fotoğrafı.

MİKRODALGA DEVRE TASARIMI

Ekstrakte edilmiş dielektrik verilerinin doğruluğunu onaylamak için, bir DPC substratı üzerinde imal edilen bir mikrodalga filtresi gösterildi. Paralel bağlanmış bir hat yapısı kullanan bu BPF, 10 GHz'lik bir merkez frekansına, yüzde 15'lik bir bant genişliğine, 0.1 dB eşit dalga tepkisine ve üçüncü dereceden topolojiye sahiptir ve Şekil 5'te gösterilmektedir. BPF, ekstrakte edilmiş dielektrik sabit ve dielektrik kayıp kullanılarak ADS Momentum ile tasarlanmış ve optimize edilmiştir. TRL kalibrasyon kitleri, 4 ila 14 GHz frekans aralığını kapsayacak şekilde DPC substratları üzerinde de üretildi.

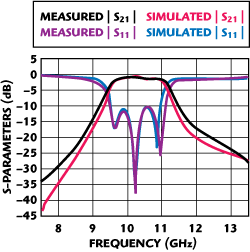

Bu test standartları ile, Anritsu test fikstürünün koaks-mikroşerit geçişleri ve filtrenin giriş ve çıkış portlarına kadar olan mikroşerit hatları ayrıştırılabilir. Ölçülen ekleme kaybı ve geri dönüş kaybı Şekil 6'da gösterilmiştir. Bu deneysel sonuçlara dayanarak, EM simülatöründeki ekstrakte edilmiş dielektrik değerleri kullanarak filtre cevabının iyi bir tahmini elde edilir. BPF'nin ölçülen sokma kaybı 10 GHz'de sadece 0.5 dB'dir. Seramik bir substrat ve bakır iletken ile üretilen DPC işleminin, yüksek frekanslarda mükemmel düşük kayıp performansı sağladığı ve RF ambalajında ve mikrodalga cihazlarda kullanım için mükemmel bir yetenek sağladığı açıkça görülmüştür.

Şekil 6 10 GHz DPC paralel kuplajlı hat filtresinin ölçülmüş ve simüle edilmiş özellikleri.

Sonuç

Bu makalede, proses akışı, elektriksel özellikler ekstraksiyonu ve bir mikrodalga devre tasarımı dahil olmak üzere bir DPC metalize substratı sunulmaktadır. Seramik substrat ve metalize bakır iletkenin kullanımı nedeniyle, DPC substratı iyi yüksek frekanslı elektriksel özellikler sağlar. Bu arada, DPC substratı için dielektrik sabiti ve dielektrik kaybını elde etmek için basit bir ekstraksiyon yöntemi önerilmiş ve daha fazla doğrulama için 0,5 dB ekleme kaybına sahip 10 GHz paralel bağlanmış hat BPF yapılmıştır. Bu makale, DPC metalize substratın, mükemmel düşük kayıp performansı ile RF ve mikrodalga ambalaj tasarımı için oldukça uygun olduğunu açıkça göstermektedir.

Referanslar

1. M. Entezarian ve RAL Drew, "Bakırın Alüminyum Nitrüre Doğrudan Bağlanması", Malzeme Bilimi ve Mühendisliği , A-212, Temmuz 1996, ss. 206-212.

2. J. Schulz-Harder, "Direkt Bodur Bakır Yüzeylerin Avantajları ve Yeni Gelişimi", Mikroelektronik Güvenilirlik , Vol. 43, No. 3, 2003, sayfa 359-365.

3. "DPC-Doğrudan Kaplama Bakır İnce Film Teknolojisi," Tong Hsing, www.ready-sourcing.com/sourcing-news/electronic/dpc.html .

4. SP Ru, "Bir Seramik Substratta Boşlukları Çıkarma Yöntemi", US Patent, US 6,800,211 B2, Ekim 2004.

5. MK Das, SM Voda ve DM Pozar, "Substrat Dielektrik Sabiti Ölçümünde İki Yöntem" , Mikrodalga Teorisi ve Teknikleri Üzerine IEEE İşlemleri , Vol. 35, No. 7, Temmuz 1987, sayfa 636-642.

6. SH Chang, H. Kuan, HW Wu, RY Yang ve MH Weng, "Mikrodalga Dielektrik Sabitinin EM Simülasyonu ile Birleştirilen İki Mikroşerit Hattı Yöntemi ile Belirlenmesi", Mikrodalga ve Optik Teknoloji Mektupları , Cilt. 48, No. 11, Kasım 2006, sayfa 2199-2121.

7. H. Yue, KL Virga ve JL Prens, "Bir Stripline Fikstür Kullanılarak Dielektrik Sabit ve Kayma Tanjant Ölçümü", IEEE Bileşenleri, Ambalaj ve Üretim Teknolojisi Üzerine İşlemler , Kısım B, Vol. 21, No. 4, Kasım 1998, sayfa 441-446.

8. PA Bernard ve JM Gautray, "Mikrostrip Halka Rezonatörü Kullanılarak Dielektrik Sabitin Ölçülmesi" , Mikrodalga Teorisi ve Teknikleri Üzerine IEEE İşlemleri , Cilt. 39, No. 3, Mart 1991, sayfa 592-595.

9. EL Holzman, "Paralel Bağlı Mikrostrip Rezonatörü Kullanılarak Bir FR4 Tabakasının Dielektrik Sabitinin Geniş Bant Ölçümü" , Mikrodalga Teorisi ve Teknikleri Üzerine IEEE İşlemleri , Cilt. 54, No. 7, Temmuz 2006, sayfa 3127-3130.